按订单生产(多品种、小批量)

项目客户为上市公司,生产类型为多品种、小批量,生产周期为数日或一周多,按照订单生产。目前,客户的主要业务流程已经完全实现信息化管理,实施效果显著。数据环节紧凑关联,信息反馈快捷通畅,管理与执行严谨高效。主要实施模块如下:

BOM(Bill Of Material):已建立了多种物料清单,采购BOM可以提前做好采购计划,工艺BOM已经和生产工序相结合,能够做到按照工序进行配料。产品成组BOM可以辅助订单下达。

BPF(Base Process Fill):基础工序文件将工序顺序、工序时间、作业指导、加工单元(设备)、模具等生产要素结合起来指导生产计划的制定和排产的建立。

订单:不同于标准的订单模式,本项目的订单管理按照日系的JIT的管理模式,订单分为订单(内试计划)和定单(发货计划)两部分。订单(内试计划)是预计需求的数量,定单(发货计划)是实际需求的数量,客户先提前发来订单(内试计划),在一段时间之后客户再发来定单(发货计划),二者之间的数量有小部分的变化,但随着周期性的需求顺延将会补差二者之间的数量变动。在项目中,分别建立了订单(内试计划)管理和定单(发货计划)管理,并且实现二者之间的数据移动匹配。在这个模块有Excel的订单导入和导出功能,方便和终端客户的数据接口。

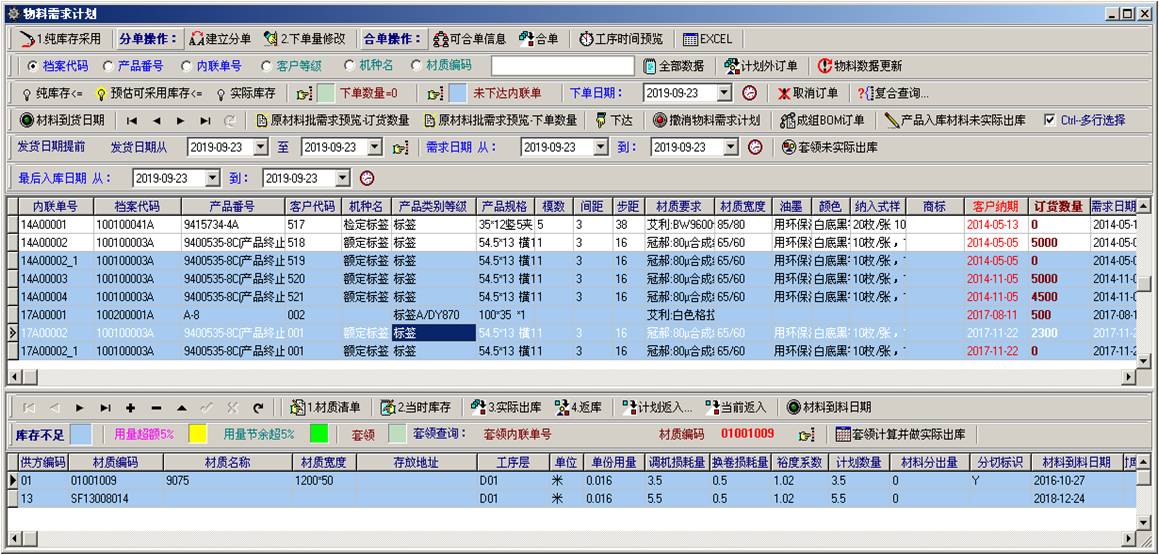

物料需求计划:本项目的物料需求计划涵盖了标准产品的主生产计划和物料需求计划两个部分。主生产计划的基础信息来自于订单(内试计划),结合当前的实际库存、无订单占用的纯库存和预估纯库存来决策需要生产的数量,并且根据实际情况再进行订单数量的合并与分解。当确定了主生产计划的数量之后再根据BOM展阶计算出材料的需求数量,同样,材料数量也参考实际库存量,如果库存数量不足则安排采购并确定采购调达日期,如果满足需求则下达物料需求计划安排备料生产同时扣减对应的材料库存数量。界面如下图:

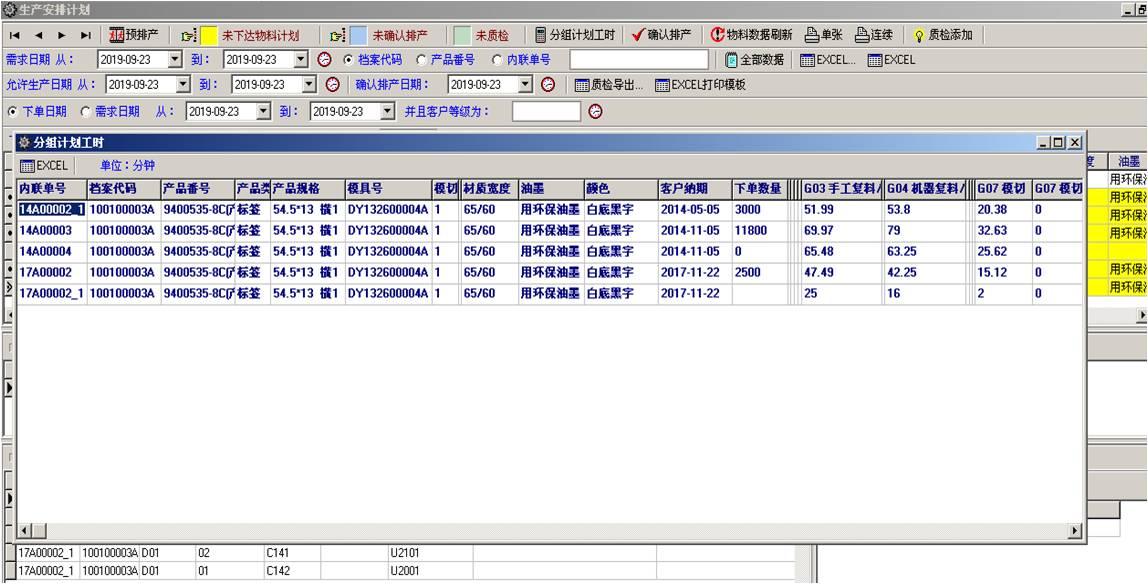

生产计划:本项目的生产计划与标准产品的细生产计划在同一阶段。生产计划根据已经制定好的主生产计划通过BPF计算安排出班组和工序的实际生产时间。在这里,生产计划根据BPF需要做两次相同的计算,第一次是按照工艺分组(班组或设备组)做出整体的能力预估即粗能力预估(计划),第二次是针对各个产品做出工艺路线作为生产安排的指导依据。界面如下图:

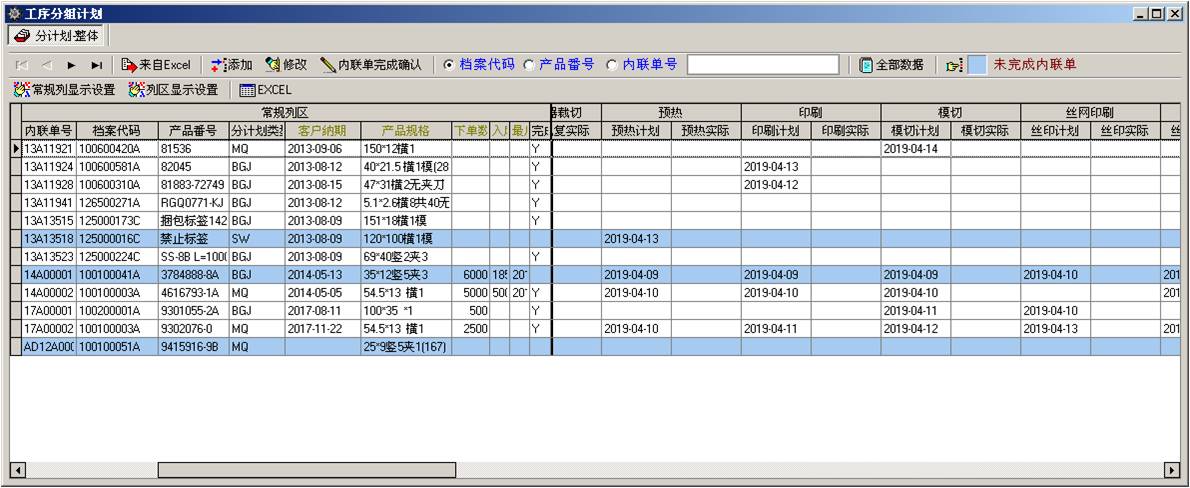

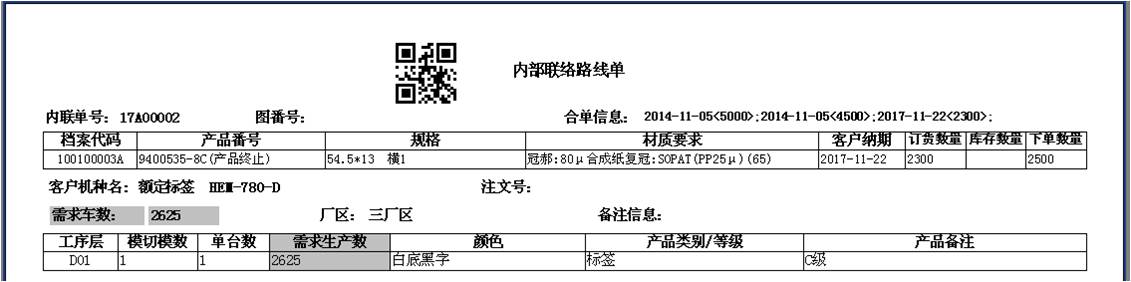

生产分计划:本项目的生产分计划与标准产品的排产在同一阶段。粗能力预估(计划)做出的是班组或设备分组整体预估,而分计划需要将这些分组分别落实到每个人和每台设备上,当确定之后即可打印工艺路线单安排备料和生产。目前,这一部分现在已经与MES相结合实现了生产进程的监控。界面如下图:

采购:采购主要有采购计划和采购入库两个部分。主要业务的采购计划来源于订单(内试计划),当客户的订单(内试计划)Excel发来之后即可作采购计划,采购计划通过BOM展阶计算出材料的需求数量,结合当前的实际库存、安全库存来决策采购的需求量并下达采购计划。采购入库和采购计划紧密关联,只有采购入库完成之后,采购计划才处于完结状态。

库房:库房分为产成品库管理和材料库管理两个部分。每个部分都有各自的入出规则:

材料入库:原材料由于有双计量单位,在本项目中,通过二维码和磅秤相结合的方式,在称重的同时即可计算出入库的数量。如下图所示:

.jpg)

材料出库:主要出库模式为生产领料出库,领料出库必须要有工艺路线单(生产批号)作为依据,在本项目中,可支持多个产品套领同一种原材料,同样,采取二维码和称重结合的方式领料出库。

材料返库:本项目中,原材料不能做到定额配给,未使用完的原材料需要返回材料库。材料返库必须要有工艺路线单(生产批号)作为依据,在返库时系统自动计算出该工艺路线单(生产批号)所使用的材料数量,同样,采取二维码和称重结合的方式处理材料返库。

产成品入库:生产入库要有工艺路线单(生产批号)作为入库依据,通过扫描二维码来实现产成品入库。如下图所示:

产成品出库:发货时系统可自动实现产成品的出库。

发货:主要有两部分内容,一个是前面提到的定单(发货计划)管理,另一部分是销售出库管理。定单(发货计划)管理来自于客户的需求(Excel导入),通常客户会提前几日发来定单(发货计划),定单(发货计划)的内容共享于生产和物料等相关环节以便于及时发货。销售出库单根据定单(发货计划)的内容按照客户逐一建立,若出现库存无法满足定单(发货计划)的情况系统将会自动计算出未完结数量,确认之后系统将自动为产成品出库。

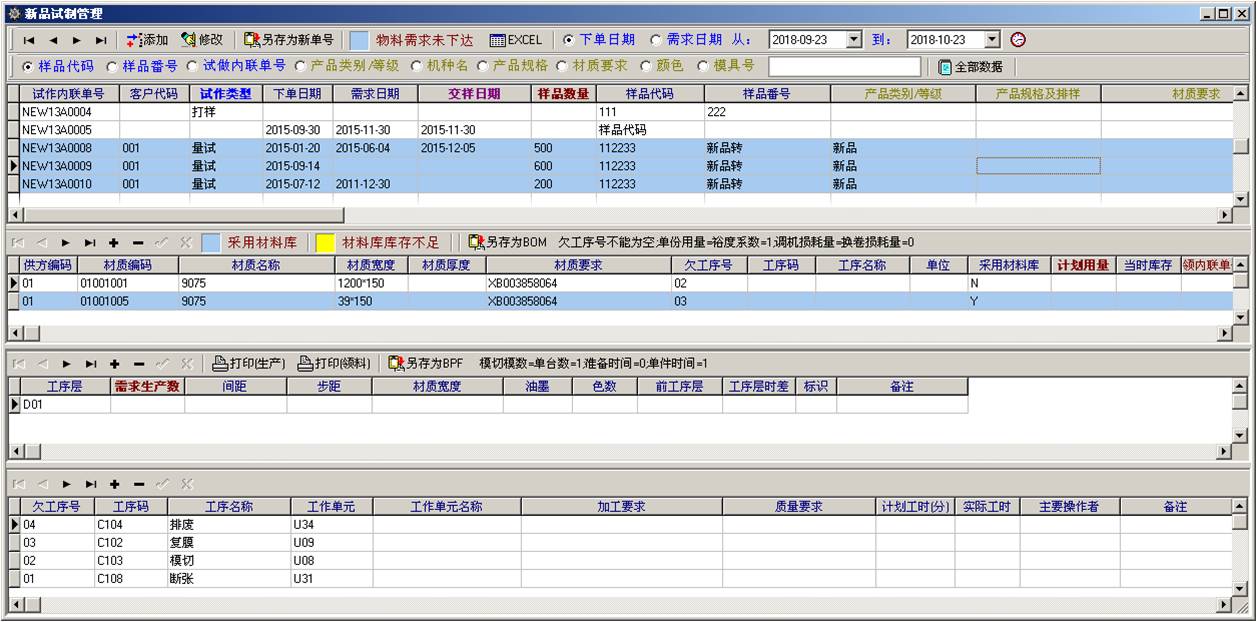

新品:在本项目中,新品作为单独的一个流程进行管理,包括了新品需求计划、新品物料计划、新品生产计划,如果新品试制成型可将新品转为产成品入库。界面如下图:

质量:在生产中会出现因质量问题而导致的产品数量缺少的问题,因此,在本项目中针对这种情形专门设置了从质量的角度下达产品需求的专属流程。该流程同样包括了产品需求计划、物料需求计划和生产计划,具有和订单计划等同的功能。界面如下图:

.jpg)

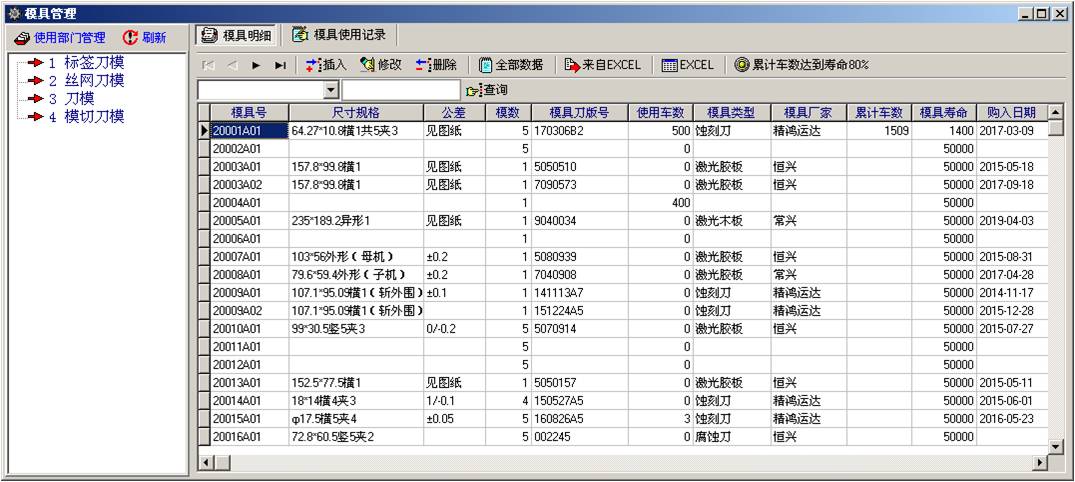

模具:不仅包括模具的常规管理,并且将模具信息与工序结合在一起,在后期的MES应用中实现了模具寿命自动管理记录的功能。界面如下图:

绩效考核:在本项目中,由于数据真实有效,所以实现了诸多具有现实意义的考核指标。如:急单(插单)比率、计划库存资金比率、材料利用率等,这些都是信息化成功贯彻实施的结果。